Обработка головки блока

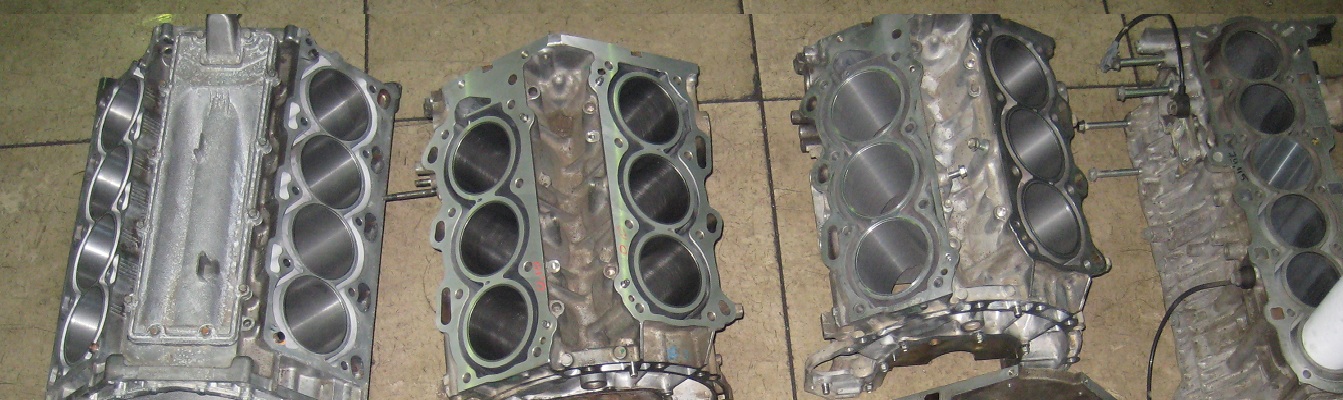

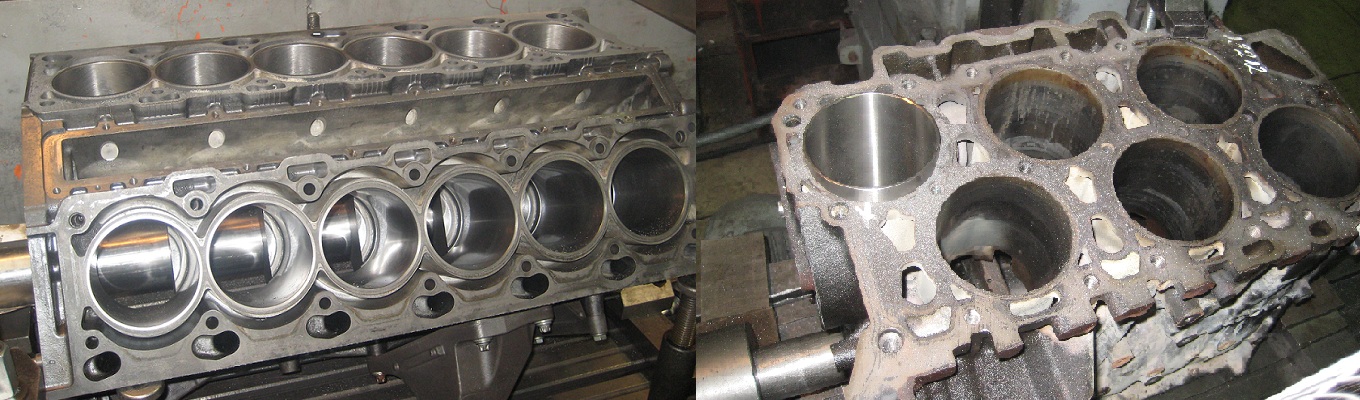

Головка блока современного верхнеклапанного двигателя - это сложный комплекс, состоящий из целого ряда узлов и механизмов. И когда речь идет о капитальном ремонте мотора, то полноценное восстановление этих механизмов порой едва ли не сложнее суммы традиционных операций - расточки цилиндров и шлифовки коленчатого вала. Оборудование требуется специализированное, трудоемкость и точность исполнения очень высоки. Между тем приведение в порядок головки блока у наших ремонтников как-то не принято считать первостепенным делом. Блок и коленчатый вал - да, это обязательно, а головка - как получится. В итоге двигатель возвращается в строй ущербным, «недолеченным», отсюда и общее недоверие к таким агрегатам. Именно поэтому запланированный цикл бесед о капремонте двигателя мы решили начать нешаблонно - с головки блока цилиндров. После больших пробегов обычно оказываются изношенными седла и уплотнительные фаски клапанов, направляющие втулки и клапанные стержни, кулачки распределительного вала и толкатели (рычаги, коромысла), торцы стержней клапанов, опорные шейки и подшипники распределительного вала. Неизбежны, также износ и старение маслосъемных колпачков. Все это вместе сопровождается большим расходом масла и шумной работой двигателя. И на то есть свои причины. Дело в том, что для ремонта блока цилиндров и коленчатого вала практически любого современного двигателя может быть приспособлено отечественное станочное оборудование. Старое, выпуска 20-ти, а иногда и 30-летней давности. Тем не менее, после соответствующего ремонта и доводки, а иногда и серьезной переделки, пусть медленней, чем хотелось бы, но на таких станках можно сегодня качественно расточить и отхонинговать любой блок цилиндров, прошлифовать любой коленвал. Даже самого навороченного, иномарочного мотора.

А вот с головками блока ситуация вышла совсем иная. Мало того, что у наших ремонтников традиционно головка блока всегда стояла на 3-м месте после блока и коленвала. Просто не досталось нам никакого головочного наследства, кроме пресловутых ручных фрез. А импортные станки для многих мастерских долгие годы оставались недоступны. Вот и пошли гулять по нашим городам и весям их дешевые заменители, эрзац-приспособления и инструменты для ремонта головок блока.

Целый ряд проблем в головке блока возникает вследствие перегревов двигателя, вызываемых негерметичностью системы охлаждения, отказом вентилятора или термостата. Это приводит к деформации привалочной плоскости, в худшем случае - к трещинам и прогарам в стенках камер сгорания с одновременным повреждением поршней. Деформация головки блока чаще всего наступает из-за местного или общего перегрева. Но в результате накопленных механических и термических напряжений может деформироваться и нормально работавшая головка. Поэтому при каждом снятии с мотора головку блока следует обязательно проверять на плоскостность. Деформацию позволяет выявить проверка лекальной линейкой. Если деформации велики, становится вероятной несоосность подшипников распределительного вала и тогда без серьезных станочных работ не обойтись. Кстати, естественная температурная деформация головки всегда вызывает несоосность седел и направляющих втулок клапанов, поэтому соответствующий ремонт седел - это обычная операция. Образование трещин в ГБЦ - явление не экзотическое, а, напротив, довольно распространенное. Наиболее подвержены ему головки дизельных двигателей, поскольку они работают в условиях наибольших нагрузок.

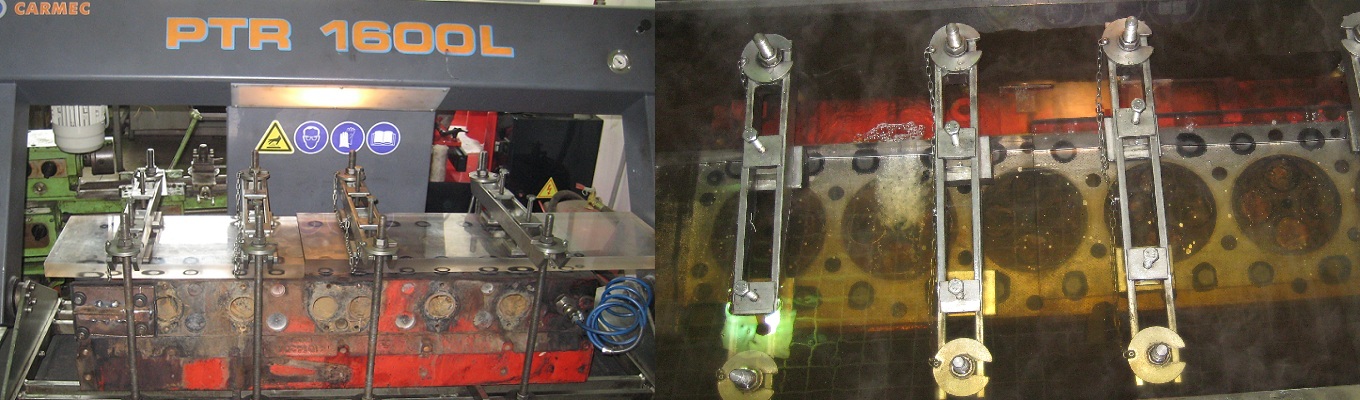

В первую очередь, это головки, изготовленные из чугуна, уступающего алюминиевым литьевым сплавам в пластичности. Но и в алюминиевых ГБЦ трещины не редкость. Поэтому некоторые автопроизводители (например ,VW) даже допускают наличие трещин на корпусе головок дизельных двигателей при условии, что они не сквозные и их размеры не превышают установленных пределов. При подозрении на трещину головку необходимо перед ремонтом проверить на специальном стенде (опрессовать) под давлением 6-8 атм.

Есть и особая группа неисправностей, вызванных дефектами и поломками в приводе распределительного вала. Известно, что на многих двигателях обрыв или срезание зубьев ремня вызывает удары поршней в клапаны. При этом не исключена их поломка, а тарелки клапанов, попав между поршнем и головкой, способны наделать много бед: повредить седла, поршни, стенки камеры сгорания. После таких катаклизмов возможно появление трещин в головке блока, поломка направляющих втулок клапанов, а деформации шатунов почти гарантирована. Некоторые «умельцы» разбирают головку сильным ударом молотка по тарелке пружины через стальную трубу. Этого делать нельзя, особенно если предполагается использовать старые клапаны. После «ударной» разборки на стержне клапана всегда остаются забоины от тарелки пружины, и как раз в том месте, где ходит маслосъемный колпачок. Легко также погнуть клапан, особенно если он с тонким стержнем. Да и сухари при такой разборке имеют свойство улетать в неизвестном направлении. Некоторые «мастера», например, вообще не придают значения фаске и торцу. Поправили седла ручными фрезами — и «в путь», берут и притирают изношенную фаску к седлу в надежде, что притирка все исправит. Даже проверяют потом посадку клапанов с помощью керосина — видимо, прочитали когда-то об этом в древних писаниях эдак полувековой давности. Только, к сожалению, чудес не бывает — такую «работу» хорошей никак не назовешь, тем более что на торец стержня в подобных случаях обычно внимания совсем не обращают. В результате и клапаны не ходят, прогорают из-за неправильного сопряжения с седлом, и мотор стучит по причине «косого» контакта торца с толкателем. А когда ее, притирку, применяют? Очевидно, тогда, когда детали обработаны из рук вон плохо и криво. Тогда три сильнее и дольше, и получишь то, что хотел — герметичность. Только никакого профиля сопрягаемых поверхностей, углов там всяких на фасках, уже не будет — паста все сотрет и сгладит.

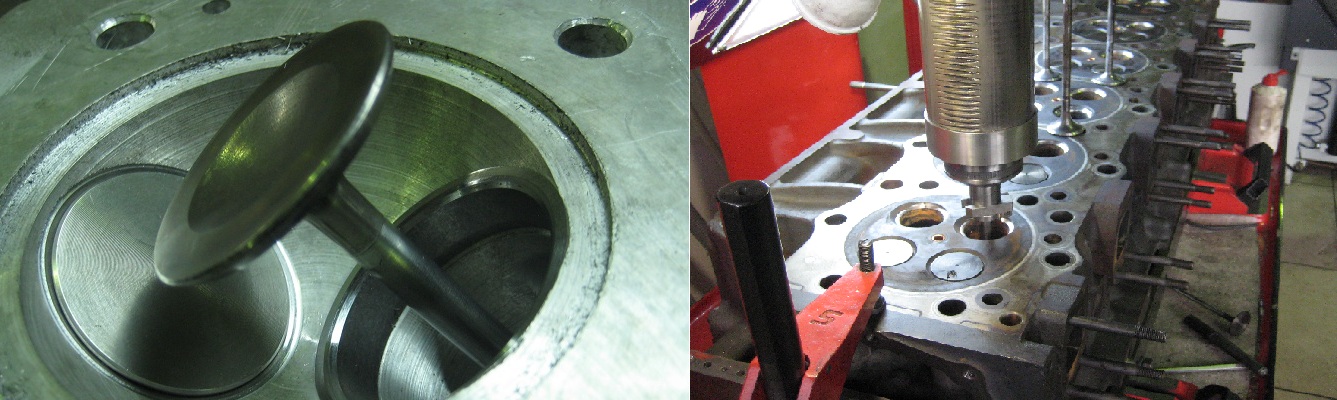

Ремонт головки начинается с замены направляющих втулок и седел, если это необходимо.

Перед запрессовкой надо обеспечить разность температур деталей: головку нагреть до 150 С, а втулки и седла охладить в жидком азоте. Некоторые мотористы запрессовывают втулки «вхолодную», без нагрева и охлаждения деталей. Это плохо. Алюминиевый сплав при большом натяге деформируется, и реальный натяг уменьшается, причем он мало зависит от исходных размерностей. Когда при работе двигателя посадка естественным образом ослабляется (не следует забывать, что алюминиевая головка при нагревании расширяется больше, чем чугунная втулка), клапан в такой втулке начинает перегреваться. Это связано с нарушением отвода тепла от стержня клапана в головку. В дальнейшем втулка начнет «ездить» в гнезде, появится стук, увеличится расход масла. Иными словами - потребуется повторный ремонт, причем сложнее предыдущего. Еще страшнее снижение натяга при посадке седла, ухудшение теплоотвода приводит к гарантированному прогару клапана. После запрессовки втулок и остывания головки их отверстия калибруют развертками с размерами от -0.06 до +0.04 от номинального диаметра стержня клапана с шагом 0.02 мм иначе невозможно добиться требуемого зазора. Стремиться к минимальным зазорам не следует, особенно у выпускных клапанов, поскольку это чревато их заклиниванием при работе. Чем обычно пользуются в гаражах – стандартными развертками номинального диаметра, а то, что стержень клапана может быть как в минусе, так и в плюсе, особенно в российских авто не знают, ведь для этого надо иметь хотя-бы микрометр. Непосредственно с направляющей связан клапан вернее его стержень и если износ невелик, не более 0.02мм, то после шлифовки тарелки и торца на СПЕЦИАЛЬНОМ шлифовальном станке клапан можно использовать при ремонте. Попытки прошлифовать клапан на токарных, круглошлифовальных и подобных им станках приводят к откровенному браку. После этого можно приступать к седлам.

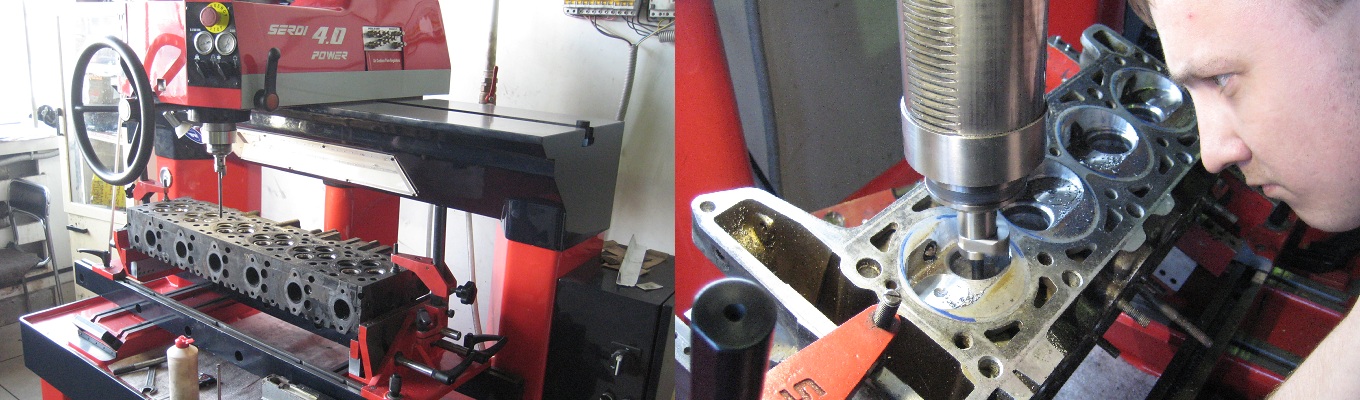

Для ремонта седел наиболее распространен ручной инструмент, а именно, разного рода ручные фрезы и многорезцовые головки, как зарубежного производства, так и их не очень качественные копии отечественного происхождения. Работа с ними с виду проста: ставь во втулку направляющий стержень — пилот, надевай на пилот фрезу и крути сколько надо. Так работают сегодня в России многие гаражи и сервисы, большие и маленькие.

К сожалению, качество обработки седел таким инструментом при ближайшем рассмотрении не выдерживает никакой критики, несмотря на рекламные лозунги и уверения продавцов-распространителей и совершенно независимо от производителя этой, мягко говоря, продукции. В результате после обработки седло имеет полный «букет» дефектов, о которых многие даже не догадываются. Дело в том, что приспособление — пилот, устанавливаемый в направляющую втулку, не имеет крепления сверху и деформируется (изгибается) даже при легком нажатии на фрезу при обработке. Чем тверже седло, тем сильнее нажатие, и тем больше получается перекос седла относительно втулки. Особенно, если пилот тонкий или имеет цанговый зажим во втулке. Несколько лучше качество обработки у инструмента с неподвижным закреплением пилота во втулке и свободной посадкой фрезы на пилоте. Таковы изделия некоторых американских фирм, включая фирму Neway, продукция которой есть на нашем рынке. Практически идеального качества позволяют добиться станки для обработки седла резцом или шлифовальным камнем, но в России они не выпускаются, а импортные стоят очень дорого, хотя и приобретаются некоторыми продвинутыми мастерскими не желающими мирится с браком.

После восстановления геометрии седла герметичность соединения седло-клапан проверяют с помощью вакуум-тестера, для чего отшлифованный или новый клапан устанавливают в направляющую втулку (не засухаривая), из соответствующего канала откачивают воздух и по величине разряжения (или по скорости его изменения) оценивают, на сколько герметично соединение. Это имеет принципиальное значение, поскольку без нормальной проверки невозможно оценить качество ремонта (керосин не в счет — эту проверку оставим «истинным ценителям»). При высокой точности обработки седла и фаски клапана притирка не требуется. А так уж она нужна, эта притирка? Ведь очевидно и другое — чем точнее обработаны фаска и седло, тем меньше в ней, притирке, потребность. Например, в серийном производстве моторов такой процесс не применяется — не только по причине больших затрат времени, но и вследствие высокой точности обработки сопряженных деталей. При этом притирка не только не улучшает, а наоборот, ухудшает прилегание клапана к седлу и герметичность сопряжений. Несмотря на такие достижения мировой автопромышленности, у нас в России автосервисы по-прежнему, как и полвека назад, дружно трут. Притирают, понимаешь, седла к клапанам, а клапаны к седлам, невзирая на год выпуска, марку и модель двигателя. И нисколько не задумываются о том, что на дворе уже 21-й век, и ему соответствует не только техника, но и давно применяемые во всем мире ремонтные технологии, включая оборудование для ремонта. Но нет, умельцы обычно ничего не читают. Ремонт головок блока отечественных автомобилей представляет собой отдельную проблему. Практика показывает, что трудности достижения высокого качества ремонта головок ВА3, ГАЗ, ЗМЗ и других отечественных производителей весьма велики, если используется традиционный ручной инструмент. Основные причины этого — в несоосности направляющих втулок и седел клапанов после их обработки, особенно, если седла клапанов выполнены из твердых материалов (ГАЗ). Выход один — использовать при ремонте не дешевые инструменты, а профессиональное оборудование.

Завершающая операция обработка плоскости головки производится на фрезерном или шлифовальном станке, но ни в коем случае не в ручную, на шлифовальном камне, где умельцы умудряются прикончить вполне работоспособные экземпляры.

После ремонта надо очень тщательно вымыть головку. Стружка и абразив могут попасть между втулкой и клапаном, а также во впускные каналы и полости системы охлаждения. Это вызовет износ и повреждение многих деталей двигателя. Промывка бензином, практикуемая во многих мастерских, здесь малоэффективна, так как бензин полностью не смывает с деталей мелкие частицы. Гораздо лучшие результаты дает промывка содовым раствором с последующей продувкой сжатым воздухом.

Перед сборкой клапанов с пружинами на втулки следует установить новые маслосъемные колпачки. Замена обязательна, даже если втулки не менялись, а колпачки выглядят как новые. Они могли повредиться при снятии клапанов острыми краями канавок на их стержнях.